Billigare sätt att tillverka fiberbaserad laser

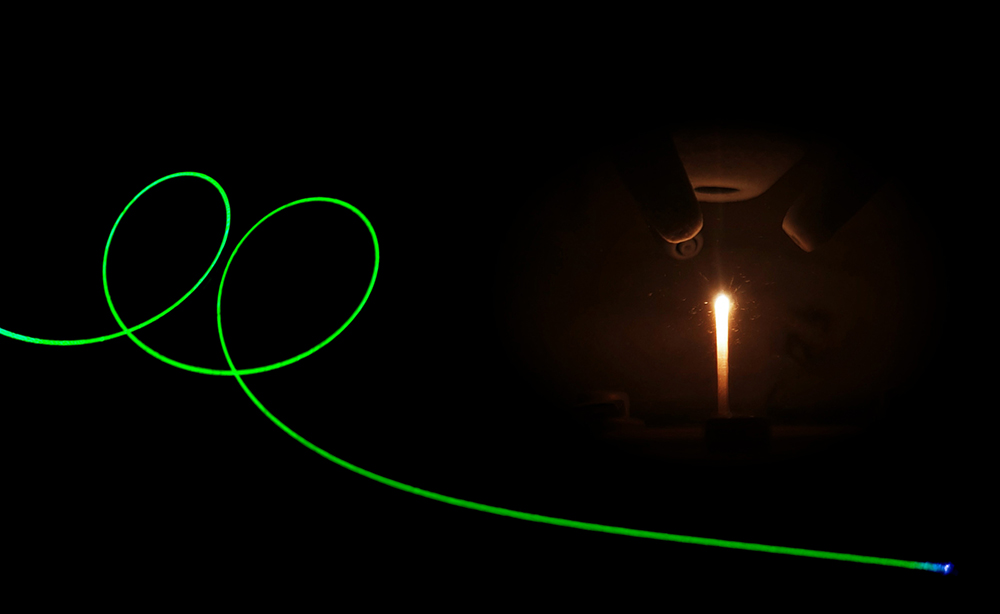

Traditionell tillverkning av fiberoptik involverar bland annat smältugnar om 2 000 grader, och lämpar sig bäst för produktion av kilometerlånga internetkablar. Forskare vid KTH har nu för första gången lyckats 3D-printa fiberbaserad laser där kvaliteten är tillräckligt bra. Enligt Pawel Maniewski, en av forskarna bakom det nya tillverkningssättet, öppnar detta dörren för tillverkning av optisk fiber och laser till en betydligt lägre kostnad.

Fiberoptik är teknik för överföring av data som sker via ljus och där ljuset leds genom så kallad optisk fibrer. Dessa fiberkablars kärnor är gjorda av mycket rent glas eller plast och kvalitetskraven är mycket höga; från flera millimeter i diameter ned till mindre än ett hårstrås tjocklek.

Kräver skrymmande utrustning

Idag går det åt mycket energi på grund av smältugnar för att tillverka denna fiberoptik. Tillverkningen är inte anpassad för korta fibrer, exempelvis 30 centimeter långa. Att producera fiberoptik kräver dessutom mycket skrymmande utrustning, något exempelvis RISE fiberlab i Hudiksvall visar. Utrustning som kräver en byggnad som är flera våningar hög eller mer.

– Vårt arbete är ett genombrott. I vårt labb på KTH använder vi ett cirka 1,5 kubikmeter stort 3D-utskriftssystem och ett några meter högt, laserbaserat rittorn. Med giftfritt glaspulver kan vi tillverka glasfiber av hög kvalitet som lätt kan användas som till exempel fiberbaserade laser. Hela produktionscykeln kan vara så kort som några timmar, och 3D-utskrift av mycket anpassningsbart glas tar bara några sekunder, säger Pawel Maniewski, forskare vid KTH.

Kan förbättra miljardindustri

Forskarnas arbete har precis blivit publicerats i den vetenskapliga tidskriften Optica. Pawel Maniewski berättar att forskarna tänker att det finns fler än en applikation. Att printandet av lasrar, fiberoptik och glas inte är de enda användningsområdena för den nya metoden och tekniken.

– Glasobjektet vi skrivit ut med hjälp av vår metod som vi kallar "Laser Powder Deposition", LPD, präglas av bland annat av hög materialkvalitet och har alla önskade optiska egenskaper, säger Pawel Maniewski.

Forskarnas nya tillverkningsmetod har enligt Pawel Maniewski stor potential, inte minst för att snabbt kunna testa nya material och olika designer. Det är lätt att skriva ut prototyper och testa samt optimera dem.

– Sedan kan vi titta på hur grafen har revolutionerat ett gäng olika områden. Men LPD är inte begränsat till ett enda material. Områden som skulle kunna påverkas positivt med denna teknik och metod är utveckling av bättre fibersensorer för hälsoövervakning och bättre laser, sam nya kompositmaterial. Bara den senare industrin omsätter mer än 93 miljarder amerikanska dollar årligen, säger Pawel Maniewski.

Text: Peter Ardell

För mer information, kontakta Pawel Maniewski på pm@laserphysics.kth.se.